|

Cech majstrov údržby |

|

|

|

Koncept TPM |

|

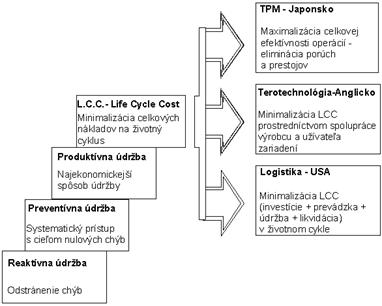

Kde vzniklo TPM · TPM vzniklo v rokoch 1950 až 1970 v Japonsku. · TPM vzniklo pod tlakom zavádzania systému Just in Time - nemožnosť prerušenia výrobného reťazca. · Za jeho autora sa pokladá SEICHI NAKAJIMA · Rozšírenie TPM podporilo Japonské centrum produktivity a Japonský inštitút pre údržbu závodov. · TPM je založené na neustálom zlepšovaní.

Môže fungovať aj na Slovensku? Musíme robiť aj malé veci správne, potom budeme robiť všetky dôležité veci správne ! Vo svete vznikli viaceré komplexné koncepty pre riešenie problémov vo výrobe

Jeden z konceptov využívaných v prevencii pred výskytom porúch predstavuje Totálna produktívna údržba (Total Productive Maintenance - TPM).

Autorom systému TPM je Seichi Nakajima, ktorý postupne v 50-tych a 60-tych rokoch študoval systémy pre preventívnu údržbu a produktívnu (Preventive Maintenance) v USA a Európe. Tieto prístupy ďalej rozvíjal a analyzoval odlišnosti.

Nové prvky, ktorými sa TPM líši od systémov vytvorených v USA a Európe sú hlavne :

· zavedenie aktivít malých skupín (tímová práca, vizuálny manažment), · niektoré činnosti údržby sú vykonávané operátormi strojov a zariadení, · zavedenie prvkov bezpečnosti na pracovisku, · príjemné pracovné prostredie je základ výkonnosti ľudí.

Svoje poznatky spracoval v komplexnom návrhu, ktorý dostal pracovný názov

Total Productive Maintenance - Totálne produktívna údržba. V roku 1971 tento systém Seichi Nakajima zaviedol do japonských podnikov.

Pri zmenách v japonských firmách Japonci úspešne využívali kampaň participácie pracovníkov so sloganom : „ Nechajte nás vytvoriť si vlastné pracovisko vlastnými rukami“ Čo je TPM? TPM je súbor aktivít zahrňujúci všetky útvary podniku s cieľom : · vytvorenia takej štruktúry podniku, ktorá zaistí maximálnu efektívnosť výrobného systému, · eliminácie porúch, chýb a všetkých ďalších strát na zariadeniach, · postupného zvyšovania efektívnosti zariadenia, · zlepšovania zisku firmy, · vytvorenia vyhovujúcich pracovných podmienok, · motivácie a zapojenia všetkých pracovníkov a všetkých útvarov od robotníkov po top manažment do zlepšovania, · dosiahnutie nulových strát prostredníctvom tímovej spolupráce.

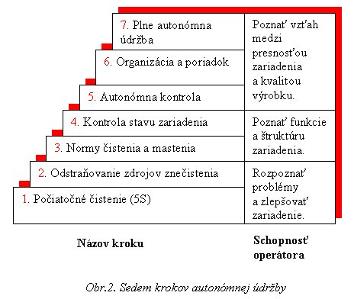

TPM je vychádza zo zmeny postoja : “ Som tu na to aby som vyrábal výrobky, to však môžem kvalitne robiť len ak budem svoje zariadenie udržovať a starať sa oň.” Päť pilierov TPM: · Návrh aktivít pre zlepšovanie efektívnosti zariadení. · Program autonómnej údržby vykonávaný operátormi zariadení. · Systém plánovanej údržby. · Tréning pre zlepšenie zručností v operáciách a údržbe. Systém pre návrh preventívnej údržby a včasnú kontrolu a opravy zariadenia.

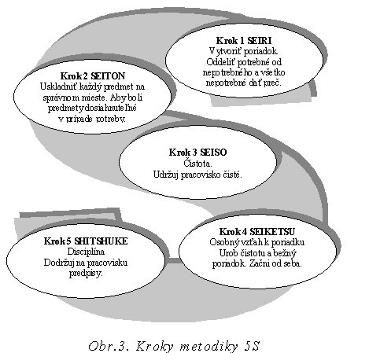

Metodika 5 S v TPM Hlavným cieľom metódy je urobiť poriadok na pracovisku. Tento koncept kladie dôraz na udržiavanie vecí na pracovisku. Kroky tejto metodiky sú zrejmé z obr.3.

Tradičných 5S (Seiri, Seiton, Seiro, Seiketsu, Shitsuke) - doplnilo šieste „S“ Shikkari - Yarou - alebo „skúšaj to tvrdo“ (lets try hard !). V praxi to znamenalo, že každý by mal ukázať iniciatívu a vyvinúť špeciálne úsilie na svojom pracovisku. TPM bola japonským inštitútom pre podnikovú údržbu (JIPM) v roku 1971 definovaná nasledovne: 1. TPM sa zameriava na maximalizáciu celkovej efektívnosti zariadenia. 2. TPM využíva PM analýzu v celom životnom cykle zariadenia. 3. TPM je implementovaná v rozličných oddeleniach podniku (príprava výroby, výroba, údržba). 4. TPM zapája do svojich aktivít všetkých pracovníkov - od tom manažmentu až po robotníkov v dielni. 5. TPM je založená hlavne na produktívnej údržbe vychádzajúcej z motivácie manažmentu a práce autonómnych tímov. V roku 1989 prijal inštitút JIPM novú definíciu TPM, pretože TPM sa rozšírila z výrobného oddelenia na celý podnik a zapojila do činností TPM aj oddelenia nákupu, vývoja, predaja a pod. Nová definícia TPM je : Celopodnikový systém TPM sa skladá z nasledovných piatich prvkov: 1. TPM sa orientuje na zmenu podnikovej kultúry tak, aby sa dosiahla maximálna celková efektívnosť výrobného systému. 2. TPM sa dôkladne zaoberá celým systémom tak, aby sa predchádzalo všetkým druhom strát na pracovisku alebo na zariadení (nulové prestoje, nulové nepodarky, nulové straty rýchlosti, nulové nehody a úrazy). 3. TPM sa nezavádza iba vo výrobe a v kooperujúcich oddeleniach, ale v celom podniku vrátane oddelení nákupu, predaja, vývoja, administratívy a pod. 4. TPM zapája do svojich aktivít všetkých pracovníkov podniku - od top manažmentu až po robotníkov v dielni. 5. TPM sa usiluje dosiahnuť nulové straty s pomocou činností v malých autonómnych tímoch.

Dva hlavné ciele TPM 1. Návrh optimálnych podmienok pre systém človek – stroj : Najdôležitejším prvkom v tomto systéme je vždy človek. Jemu musí byť systém prispôsobený. Toto sa dá dosiahnuť nasledovne : · Obnovením optimálnych prevádzkových podmienok (údržba, výroba, technológia a konštrukcia musia kooperovať pri zlepšovaní). · Zariadenie musí trvalo pracovať v týchto optimálnych pracovných podmienkach (zodpovednosť musí byť rozdelená medzi operátora, údržbu a konštrukciu ). 2. Zlepšenie celkovej kvality pracovného prostredia : · Zmena správania sa ľudí. · Zmena zariadenia - s ňou sa mení i postoj pracovníkov k ich práci (čistenie sa stáva kontrolou, kontrola odhalí všetky abnormality, abnormality možno odstrániť alebo zlepšiť, odstránenie alebo zlepšenie abnormalít má pozitívny efekt na ľudí, pozitívne efekty vedú ku hrdosti na svoje pracovisko).

|